Zusammenbau

Halbzeit - dachten wir. Leider hat jedes Projekt einen Rattenschwanz und wir merkten, dass auch ab hier noch so einiges zu tun war.

Man lässt sich oft täuschen: Die Teile kamen vom Pulverbeschichter und wir dachten: "Nur noch eben zusammenbauen".

Hier mal etwas Folie abgeknibbelt und dort auch, nur um etwas mehr sehen zu können.

An dem Hauptrahmen befestigten wir die Querlenker inkl. Nadellager, Dämpfer, Lenkkopflager mit Spurstangen, die Schwinge und voilà:

Dann folgte der Einbau der Laufräder, sowie des Auslegerarms für das Tretlager.

Im Hinterrad wurde eine NuVinci N380 Schaltung eingebaut. Sie ist zwar schwerer und besitzt innere Reibungsverluste, was den Wirkungsgrad geringfügig negativ beeinflusst, ist aber super stufenlos zu schalten. Hier arbeiten Kugeln, welche die Kraft übertragen. Über das Leitrad verändert man den wirksamen Durchmesser der Krafteingangsseite und Kraftausgangsseite. Somit erreicht man eine Über- oder Untersetzung.

Wir können nur die Erfahrungen wiedergeben, welche wir gemacht haben: Eine Rohloff hatte bei dem ersten Pirol Probleme unter Last zu schalten. Man wollte in der Steigung zurückschalten und legte dadurch einen höheren Gang ein. Auf dieses Problem wird in der Anleitung von Rohloff hingewiesen: Wenn man unter Last schaltet, kann es vorkommen, dass sich kurzzeitig Gang 11 oder 14 einlegt, wenn man im Gang 7-8 oder 8-7 fährt.

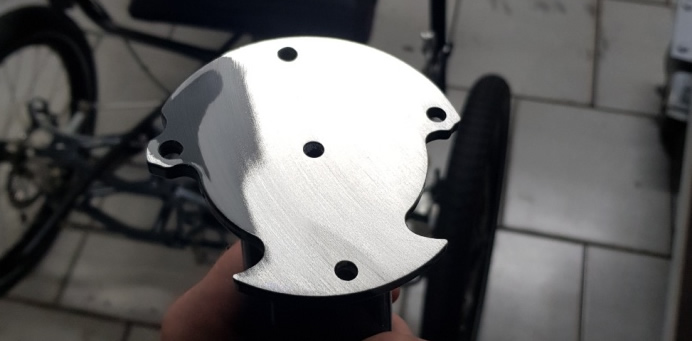

Als nächstes wollten wir die Bremssättel anbauen, aber die Aufnahmen sahen anders aus als bei dem Pirol mit Schutzblechen. Somit bauten wir neue Bremssattelaufnahmen. Da auch hier Schutzbleche angedacht waren.

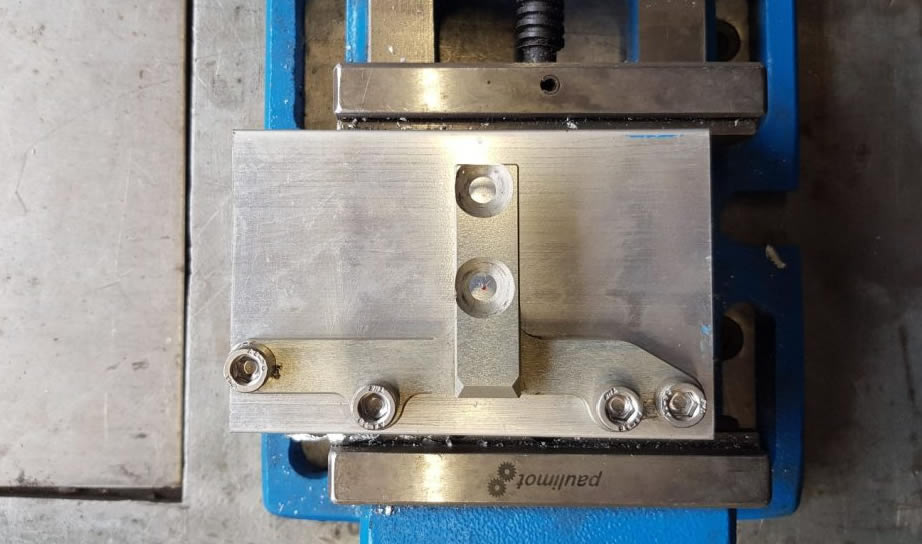

Die Vorlage habe wir vom ersten Pirol geklaut und die Bohrungen gesetzt. Danach ging es wieder an die Fräse.

Erst grob die Form vorgefräst, dann kamen die Rundungen. Diese haben wir aus Bequemlichkeit wieder am Teller- und Oszillationsschleifer vorgenommen.

Dann waren diese auch fertig und passten. Später wurden dann die Schutzblechhalter angepasst. Vorher jedoch ging es an den Sitz. Hier kam ein Ice Sitz in Frage. Dazu bauten wir die Verstellstreben und schauten uns den Sitz dieser an.

Erst bohrten wir 3 Löcher zum Verstellen, da diese auch schnell nachgefertigt werden können. Das Flachmaterial mit ein paar Löchern anzufertigen geht schnell.

Die Streben mit Sitzaufnahme, sowie den Auslegerarm haben wir schnell gepulvert und eingebrannt. Schaut schon gleich ganz anders aus.

Passende Gelenkbolzenschellen haben wir auch gefunden.

Als wir das Fahrrad in diesem Zustand vom Tisch nahmen, fiel uns auf, dass der Ausleger ein µ aus der Flucht war. Um ihn nicht neu bauen zu müssen, schliffen wir auf einer Seite der Anlagefläche 5/10 ab, danach passte alles.

Auch die Kurbelgarnitur sollte optisch passend sein. Somit ging es wieder zum Sandstrahlen, Pulvern und Einbauen.

Für den verstellbaren Arm gab es leider keine passenden Schellen. Somit arbeiteten wir wieder frei nach dem Motto "was nicht passt wird passend gemacht" und spindelten sie auf der Drehmaschine etwas aus.

So schaute es ganz nett aus. Das Ausspindeln war kein Problem, da genug Futter vorhanden war.

Das nächste Kleinprojekt war die Kette inkl. Spannung und Umlenkung.

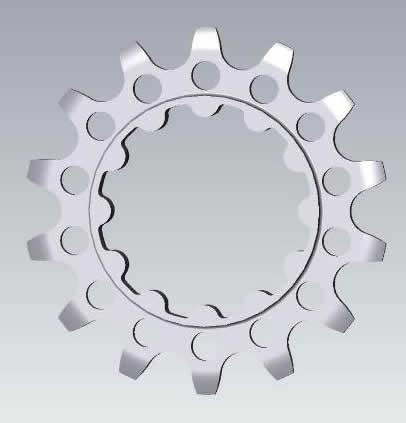

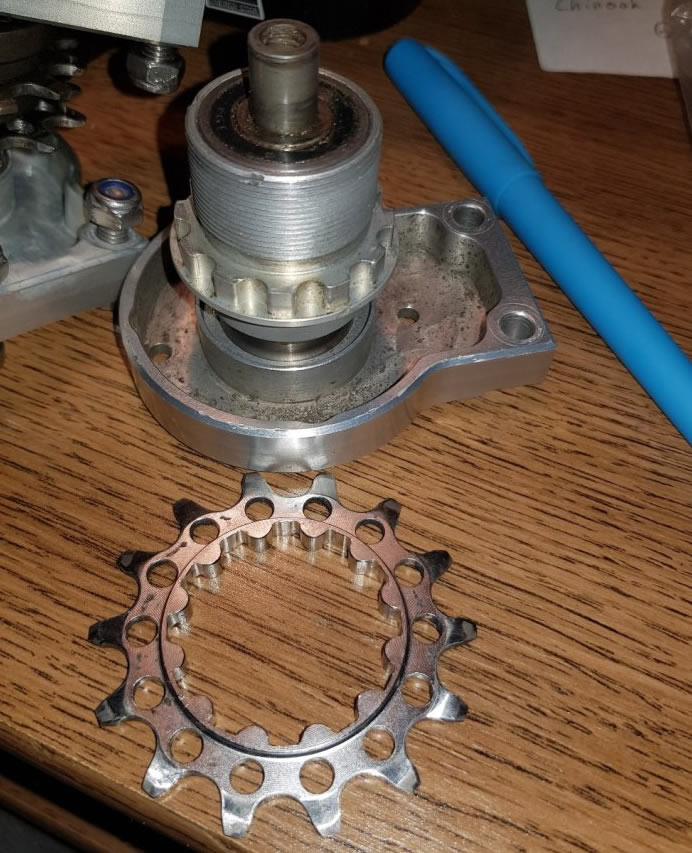

Dieses Ritzel war eine Odyssee. Es ist eins von zwei Zahnrädern, welche beide Ketten miteinander verbinden. Hier ist ein Sperrfreilauf verbaut, welcher vorgesehen war für einen E-Motorantrieb.

Da dieses Zahnrad nicht zu bekommen war, nahm ich mit der Firma Bahner Kontakt auf. Sie haben mir mit einer CAD Datei für dieses Ritzel helfen können. Bei einer im Umkreis liegenden Zerspanerei fragten wir an. Da der Chef nicht im Hause war, konnten wir uns auf einen Preis von einer Bierkiste einigen. Leider musste es doch alles offiziell laufen und der Preis stieg für 5 Ritzel (damit wir Ersatz hatten) auf über 700€. Hier war der Punkt an dem wir sagten, wir finden selber eine Lösung.

Gesagt getan, wir haben geschaut, welche Zahnräder gängig zu haben waren und bestellten diese.

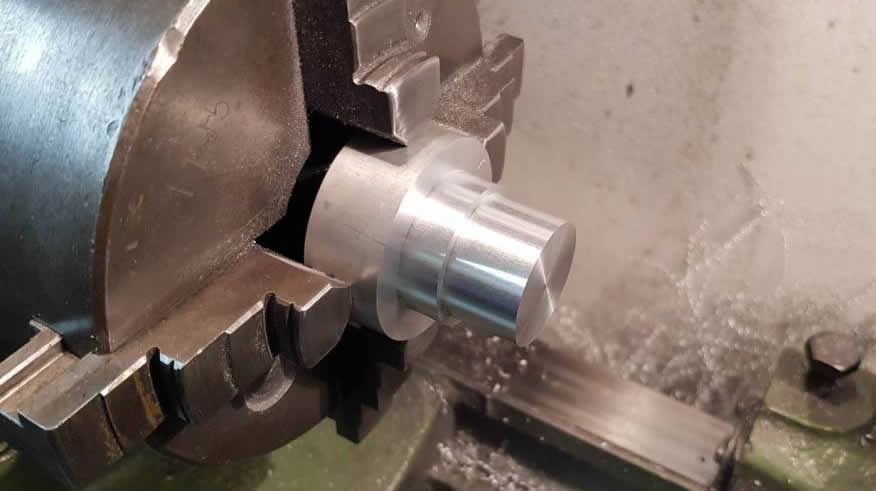

Das Rohmaterial haben wir auf den Durchmesser des Außengewindes abgedreht.

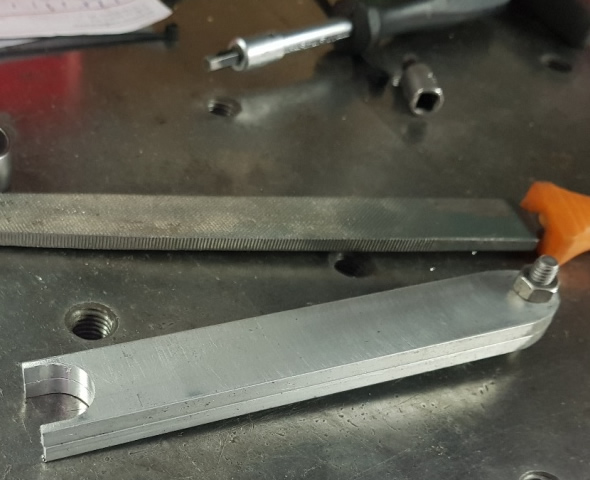

Anschließend schnitten wir das Gewinde und drehten dann die Lagersitze aus.

Dann ging es an den Einbau. Vorne bekam die Kette eine Kunstoffrohrführung. Die hintere Kette, welche von der NuVinci Gangschaltung zum Umlenkgetriebe geht, wurde mit einem normalen Umwerfer gespannt. Die vordere Kette vom Tretlagerritzel zum Umlenkgetriebe wurde mit Hilfe eines Kettenspanners gespannt. Dieser wurde dahingehend geändert, dass er zentrisch um ein Zahnrad spannt, damit die Kette nicht am Halter des Spanners schleift. Das war nötig, da der original Spanner gerissen war.

Den Originalgepäckträger haben wir weiterverwendet und etwas an der vorderen Aufnahme umgeschweißt, gesandstrahlt und gepulvert. Danach ging es an den vorderen unteren Gepäckträger. Erst bogen wir die Rohre und verschweißten sie.

Teile gefräst, gebohrt, geschliffen und gefeilt. Danach ging es immer wieder an die Anprobe:

Wenn es passte, ging es wieder ans Schweißen. Dann noch die Halterungen zur vorderen Abstützung angefertigt.

Nach dem Schweißen wurden die Teile gepulvert und eingebrannt.

Hier haben wir einen Eisenklotz als Standfuß genutzt, damit der Brocken auch in den Ofen passte. Größere Teile muss ich sonst leider abgeben.

Jetzt ist es fast zu schade, eine Fahrradtsche davor zu hängen. Man will es am liebsten so im Neuzustand belassen.

Danach ging es weiter mit Kleinigkeiten. Mit 6mm Edelstahlstangen bog ich mir Halter, welche ich mit M6er Muttern verschweißte. Daran befestigten wir die Schutzbleche.

Mit denselben Stangen ging es weiter an die Kopfstütze. Angelehnt an die Form von der originalen Ice Kopfstütze.

Die Aufnahmen sind eigentlich Halterungen für Lampen von Quads. Hier haben wir eine Pragmatische Lösung gewählt und einfach 6er Löcher in die Schraube gebohrt. Damit wurden die Stangen geklemmt. Dann fehlte nur noch das Polster.

Später haben wir auch die hintere Schutzblechhalterung mit den 6mm Stangen ausgeführt, da eine gekaufte zu wackelig war. Da wir die vergessen haben, die Aufnahmepunkte für die Halterung an der hinteren Achse anzuschweißen, musste eine Notlösung her: Die Hutmuttern von der Achse haben wir durchbohrt und ein Gewinde reingeschnitten.

Aus Neopren mit Klettverschluss bastelten wir den Dämpferschutz. Ein Loch wurde gestanzt für den Nippel.

Zum Schluss kamen noch ein paar Kleinigkeiten. Den Tacho haben wir zuerst auf dem Umwerferrohr befestigt. Leider hat der Funktacho mit der Entfernung Probleme gehabt. Daraufhin kam ein Handyhalter vorne dran. Diesen haben wir auf das Rohr passend abgedreht, danach die Schräge angefräst und den Halter aufgeschraubt.

Den Tacho haben wir dann an den rechten Lenker verlegt. Aber auch hier bei einem Abstand von 25cm hat dieser nicht komplett funktioniert. Danach haben wir die alte und funktionierende Variante eines Tachos verwendet. Nichts geht über einen kabelgebundenen.